Spannend ist aber auch die Sicht des Software-Anbieters. Wie stellt sich die geregelte Situation bei den für eine Planung nach BIM notwendigen "Stammdaten" dar; sind andere Länder in Europa schon weiter?

Aktuell ist ein Boom an Portalen für BIM-Produktdaten in Europa zu erkennen. Hersteller aus allen Branchen legen ihre Produktdaten auf Webportale, um diese den Endkunden zur Verfügung zu stellen.

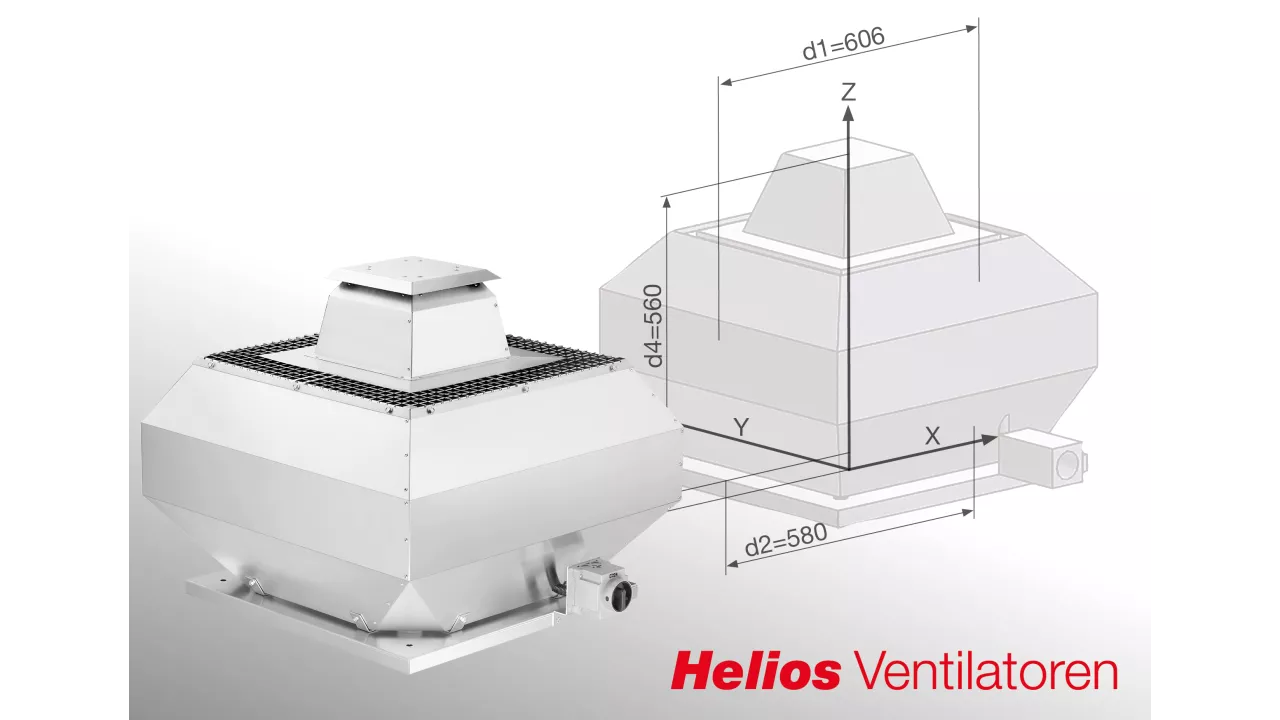

Diese Daten werden jedoch nach unterschiedlichsten Anforderungen erstellt. So findet man neben stark differierenden grafischen Detailtiefen auch inhomogene Datentiefen beziehungsweise Datenstandards. In den Niederlanden gibt es neben ETIM den etablierten Standard EMCS für den Bereich der TGA, in UK werden CoBie-Daten gefordert. Die große Bandbreite der aktuell zur Verfügung stehenden Produktdaten ist die Herausforderung im weiteren Umgang.

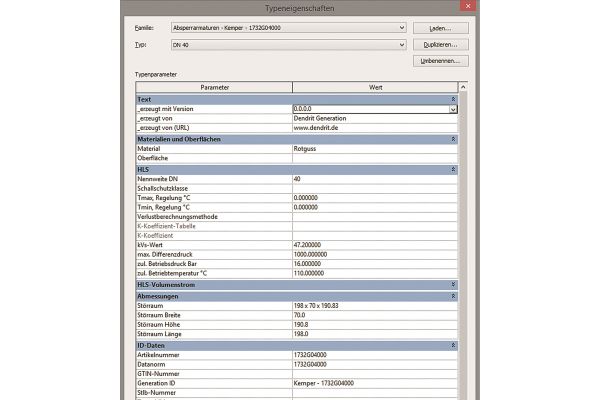

In Deutschland hat sich der VDI 3805-Standard als Produktdatenstandard in den Gewerken Heizung und Sanitär stark etabliert. Er definiert und standardisiert weit mehr, als in den meisten "BIM"-Modellen der Portale zu finden ist. Die Produkte aus dem Hause Dendrit konsumieren daher immer die Produktdaten im VDI 3805-Format, um auch zukünftige Datenaustauschmodelle gewährleisten beziehungsweise Datenextrakte nach den oben genannten Datenstandards erfüllen zu können.

Woran kann der Anwender beziehungsweise Käufer der Software erkennen, in welcher Tiefe die von ihm präferierte Software die Daten liest, verarbeitet und verändert?

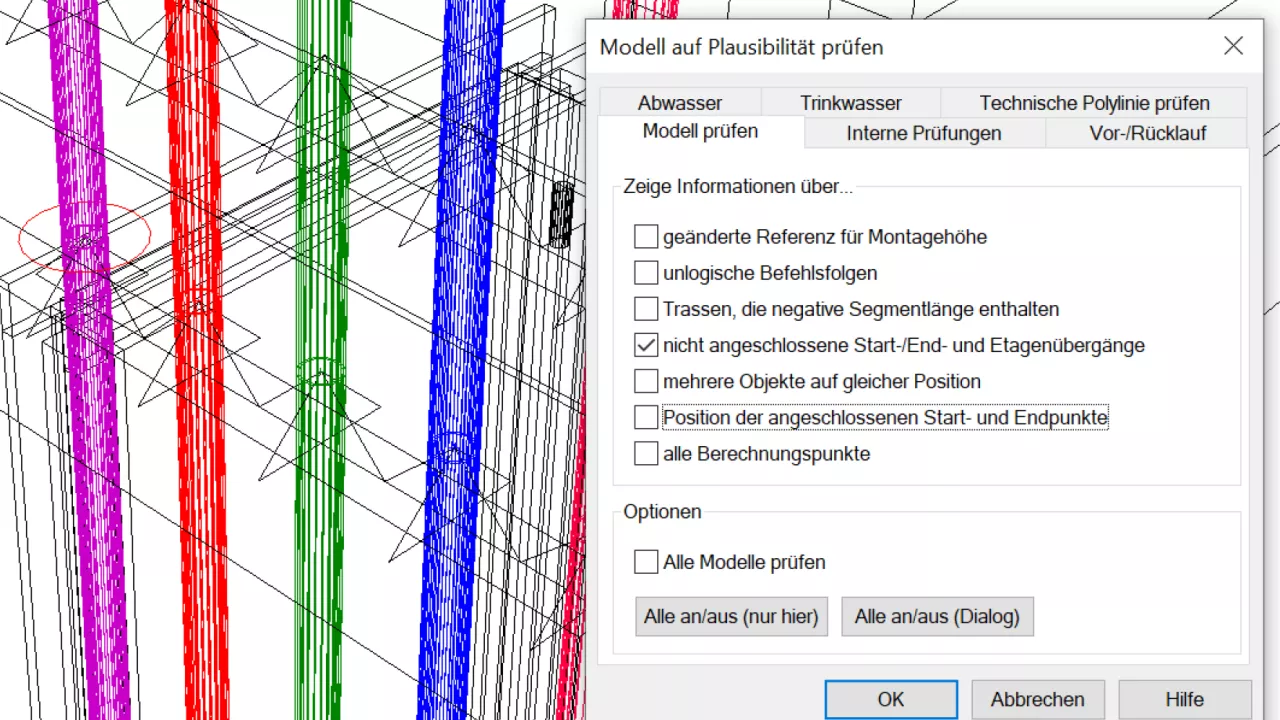

Leider gibt es hier kein Gütezeichen oder eine klare Darstellung. Der Anwender muss die Software auf seine Bedürfnisse beziehungsweise auf die seiner Kunden und Planungsbeteiligten individuell überprüfen. Die meisten der BIM-Softwareplattformen bieten standardisierte Schnittstellen wie das IFC-Format an, um die Planungsdaten weitestgehend verlustfrei in andere Programme und Speziallösungen zu überführen.

Wie belastbar sind die Konstruktionen, die auf der Basis der unterschiedlich detaillierten Komponentendaten entstehen? Inwieweit kann sich der Planer auf die Rechenergebnisse verlassen oder muss sie händisch verifizieren?

Die Belastbarkeit hängt von der Art und Weise der Berechnung ab. Hat das Berechnungsprogramm neben den Rechenalgorithmen auch eigene Stammdaten und wird beispielsweise per Hersteller und Artikelnummer darauf zugegriffen, reichen schon wenige Daten in den Modellen, um eine belastbare Berechnung sicherzustellen. Dieses Modell wird seit Jahren in "Dendrit STUDIO" erfolgreich verfolgt, so dass weitere Produktinterpretationen erst nach einer Erfassung von Symbolen geschehen und nicht aus dem Modell ausgelesen wird.

Würden all die für die Berechnung notwendigen Daten übertragen werden, würde dies die Modelle unnötig aufblähen. Auch der Nutzen dieser Daten direkt im Modell ist stark in Frage zu stellen, da sie "on demand" jederzeit von Webportalen nachgefragt werden können.

Wann und wie wird ein Status erreicht, dass auch Betriebszustände, Wartungsnotwendigkeiten oder etwa Fernparametrierungen mit automatischer Kompatibilitätsprüfung über die Konstruktion hinweg an den Betreiber durchgereicht werden können?

Auch hier ist die Frage zu stellen, welche weiteren Daten gefordert werden und ob diese vollständig im Modell transportiert werden müssen. Facility-Management-Lösungen zeigen auch hier Möglichkeiten auf, die Wartungs- und Instandhaltungsdaten in der Facility-Management-Datenbank als Stammdaten zu führen und ggf. anzupassen. Somit ist aus dem Modell in Bezug der integralen Planung nur der Schlüssel auf die Stammdaten notwendig.

Wie kann der Softwareanbieter absichern, dass Quelldaten des Herstellers zwar angereichert, aber nicht verändert werden können?

Hier ist leider kein hundertprozentiger Schutz gegeben. Für eine korrekte Berechnung werden in der Praxis tatsächliche Stammdaten eines Herstellers genutzt. Unter bestimmten Voraussetzungen werden jedoch "neutrale" Bauteile in der Ausschreibung verlangt, was dann zu einer anschließenden Manipulation der Stammdatenattribute "Hersteller" und "Artikelnummer" führt.

Hier zeigt die integrale Betrachtung der Planung ein großes Fehlerpotenzial auf: In einem 3D-Modell müssen über die Attribute Hersteller und Artikelnummer hinaus weitere Attribute für das Zubehör, wie Anschlussverschraubungen, Dämmschalen usw. angepasst werden.

Frage zum Artikel

Frage zum Artikel