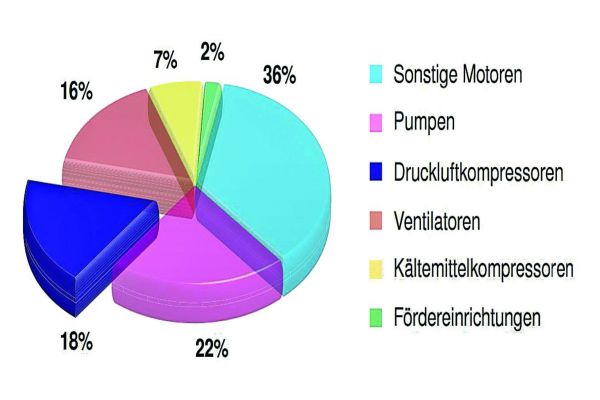

Für die Erzeugung von Druckluft werden in Deutschland rund 16 Mrd. kWh Strom je Jahr benötigt. Dies sind etwa 7 Prozent der in der Industrie eingesetzten elektrischen Energie; in den Staaten der Europäischen Union sollen es nach Schätzungen rund 10 Prozent des industriellen Stromverbrauchs sein. Der "Energieträger Druckluft" ist ein wertvoller und teurer Energieträger – trotz des Sachverhalts, dass Luft als Ausgangsstoff kostenlos und praktisch unbegrenzt verfügbar ist.

Energieeffiziente Drucklufttechnik

Montag, 03.09.2018

Der Stromverbrauch für den Verdichter (auch als Kompressor bezeichnet) stellt bei der Drucklufterzeugung im Allgemeinen den größten Kostenfaktor dar. Der Energiebedarf ist umso größer, je höher der Druck ist, auf den die Luft verdichtet wird, je umfangreicher der Bedarf an Druckluft ist, und je höher die Anforderungen an die Druckluftbeschaffenheit (die "Druckluftqualität") sind. Ein Normkubikmeter Druckluft kostet etwa 1,5 bis 3 Cent. Bei Anlagen mit wenigen Betriebsstunden betragen die Stromkosten nur rund 20 Prozent der Betriebskosten, bei Anlagen im Dauereinsatz bis zu etwa 80 Prozent.

Deshalb ist es – mit Blick auf die Erhöhung der Energieeffizienz von Druckluftsystemen – sinnvoll, zunächst zu prüfen, inwieweit das Druckniveau, der Druckluftbedarf und die Anforderungen an die Druckluftbeschaffenheit der Verbraucher verringert werden können, ohne dass es dabei zu einer Verschlechterung der von der Druckluft zu erbringenden Dienstleistungen in der Fertigung kommt.

Hiernach sollten die Komponenten des Druckluftsystems überprüft werden. Dazu gehören die Druckluftverteilung über das Rohrnetz und die Anlagen zur Erzeugung der nötigen Druckluftbeschaffenheit (Trocknungs- und Filtertechniken einschließlich der Entsorgung von Reststoffen); ebenso ist die Verdichtertechnik zur Drucklufterzeugung zu überprüfen, wobei u.a. auch eine effiziente Abwärmenutzung Bedeutung hat.

Druckluft-Anwendungen

Die Anwendungen von Druckluft haben sich in den vergangenen Jahrzehnten auf viele Fertigungsbereiche ausgeweitet. Gründe hierfür sind die Schnelligkeit sowie die zeitliche und örtliche Genauigkeit von Druckluftanwendungen. Druckluft auf unterschiedlichen Druckniveaus treibt Zahnarztbohrer an, sorgt für die Beatmung von Patienten auf der Intensivstation, regelt technische Systeme bei der industriellen Fertigung unterschiedlichster Bauteile, wird bei Lackieranlagen in der Kraftfahrzeugindustrie eingesetzt, bläst Kunststoffrohlinge zu Ein- oder Mehrweg-Getränkeflaschen auf, belüftet Klärbecken in Kläranlagen, reinigt Rohrsysteme oder legt zum Schutz von Meeres-Säugetieren einen "Blasenschleier" um die – unter Wasser liegenden – Baustellen von seegestützten Windkraftparks.

Druckluft kann nicht nur bei teil- und vollautomatisierten Fertigungsaufgaben, sondern auch bei manuellen Aufgaben genutzt werden: Es können nicht nur stationäre Drucklufttechniken, sondern auch – begrenzt mobile – Druckluftwerkzeuge verwendet werden, wobei ein hohes Drehmoment bzw. eine hohe Kraft bei geringem Gewicht erbracht werden kann und eine gut beherrschbare Handhabung mit entsprechendem Nutzen möglich ist. Auch spielt es eine Rolle, dass Druckluftanwendungen ein vergleichsweise geringes Gefahrenpotential aufweisen. Im Allgemeinen werden folgende Anwendungsbereiche unterschieden:

Prozessluft

Wenn Druckluft in einem Prozess nicht mittelbar, sondern unmittelbar eingesetzt wird, wird sie als Prozessluft bezeichnet. Beispiele hierfür sind Fermentationsprozesse mit aeroben Bakterien, wobei Gärluft erforderlich ist; weiter hat die Belüftung von Klärbecken in Kläranlagen Bedeutung. Beim Trocknen von Gütern – etwa in der Lebensmittelindustrie – findet Prozessluft ebenfalls Anwendung.

Arbeits- bzw. Energieluft

Arbeitsluft gehört in der Industrie – neben Strom und Erdgas – zu den wichtigsten Medien zur Energieübertragung. In vielen hochautomatisierten industriellen Fertigungsprozessen werden Pneumatiksysteme eingesetzt, wobei ihre flexible Handhabung sowie Miniaturisierungslösungen zu ihrer verstärkten Nutzung beitragen.

Druckluft dient dabei z.B. zum Antrieb von Turbinen oder auch Linearmotoren. Der Antrieb erfolgt "weich"; die Antriebsmaschinen sind kompakt. Druckluft wird auch als Blasluft zur Formgebung eingesetzt – etwa bei der Herstellung von Hohlkörpern in der Sanitärtechnik oder dünner Kunststoffflaschen – z.B. aus dem hochbelastbaren Kunststoff PET.

In Explosionsschutzbereichen können Lösungen mit Druckluft ebenfalls vorteilhaft angewandt werden: In explosionsgefährdeten Räumen werden bevorzugt Druckluftantriebe eingesetzt, weil Elektromotoren wegen der Gefahr der Funkenbildung nicht angewandt werden können; Beispiele sind der Bergbau oder der Umgang mit gefährlichen Chemikalien.

Aktivluft

Druckluft wird als Fördermedium genutzt, indem sie in körniges oder pelletiertes Fördergut (Schüttgut) eingeblasen wird, um dieses fließfähig zu machen. Darauf wird das Luft-Fördergut-Gemisch durch Rohre geleitet. Als Anwendungsbeispiele für diese "Aktivluft" sind das Befüllen von Holzpellet-Lagern und die Handhabung von feinkörnigen oder staubförmigen Lebensmitteln (z.B. der Transport von Getreide oder Mehl) zu nennen. Auch in der Textilindustrie hat Druckluft Bedeutung; daneben wird Aktivluft bei Mess- und Positionieraufgaben angewandt.

Industrielles Vakuum

Es gibt Fertigungsaufgaben, bei denen statt Druckluft Luft eingesetzt wird, die gegenüber der Umgebungsluft einen Unterdruck aufweist. Damit können z.B. Positionieraufgaben erfüllt werden; weiter lassen sich dünne Kunststoffhalbzeuge durch Vakuumanwendung in die gewünschte Form bringen – etwa bei der Herstellung von Innenauskleidungen von Kühlschränken mithilfe von Saugluft. Fertigungsvorgänge in Reinräumen und Reinsträumen – z.B. bei der Fertigung elektronischer Bauteile – erfolgen teilweise bei Unterdruck; dabei werden kleine Spezial-Vakuumpumpen zur Erzeugung des Unterdrucks genutzt.

Druckniveaus

Viele pneumatische Anwendungen benötigen einen Standard-Überdruck von 6,3 bar gegenüber dem Atmosphärendruck. Bei klassischen Druckluftanwendungen können die Überdrücke auch höher sein – z.B. 8 bar, 10 bar oder auch 12,5 bar. Solche Überdrücke können in der Regel mit einstufigen öleingespritzten oder auch ölfreien Schraubenverdichtern sowie von einstufigen Kolbenverdichtern oder Membranverdichtern abgedeckt werden. Für große Volumenströme können – wenn das Standard-Überdruckniveau von 6,3 bar gefordert ist – auch Turboverdichter eingesetzt werden.

Anwendungen im Hochdruckbereich

Für Überdrücke bis zu etwa 500 bar werden oft mehrstufige Verdrängerverdichter wie Kolben- oder Membrankompressoren genutzt. Wenn in einem Unternehmen zahlreiche Anwendungsfälle bei 6,3 bar liegen und nur wenige zusätzliche Anwendungsfälle einen höheren Druck benötigen, ist es energieeffizient, die Versorgung dieser Hochdruck-Anwendungen über das Standardnetz mit nachgeschalteten dezentralen Druckerhöhungsverdichtern ("Boostern") vorzunehmen.

Anwendungen im Grobvakuum und im Bereich geringer Überdrücke

Der Überdruckbereich von etwa 1 bar kann mit Drehkolbenverdichtern, Wälzkolben- und Seitenkanalgebläsen abgedeckt werden. Wegen des geringen Druckverhältnisses ist der Energieaufwand deutlich geringer als z.B. die Verdichtung auf einen Überdruck von 6,3 bar.

Mit Drehschieber- und Vakuumpumpen lässt sich ein "Grobvakuum" – also ein geringer Unterdruck gegenüber dem Luftdruck der Umgebung – erzeugen. Eine weitere Möglichkeit besteht darin, mit Druckluft unter Nutzung der Injektorwirkung ein Grobvakuum herzustellen. Eine solche Lösung sollte jedoch wegen des unnötig hohen Energieaufwandes nur dann verwirklicht werden, wenn keine – energetisch effizienteren – Vakuumpumpen eingesetzt werden können.

Anwendungen im Niederdruckbereich

Sind Überdrücke im Bereich von etwa 2 bis 2,5 bar erforderlich, wird dies als die Anwendung von Niederdruck bezeichnet. Als Verdichterbauarten kommen rotierende Verdrängerkompressoren in Betracht, bei großen Volumenströmen haben sich hier Axial-Turbokompressoren bewährt. Falls in der Fertigung neben Anwendungen etwa auf Standard-Druckniveau auch zahlreiche Niederdruckanwendungen vorliegen, sollte aus energetischen und ökonomischen Gründen ein gesondertes Niederdrucksystem installiert und betrieben werden; damit kann eine Lieferung von Druckluft z.B. mit 6,3 bar und eine Drosselung mithilfe von Druckminderern umgangen werden.

Erhöhung der Energieeffizienz von Druckluftsystemen

Bei der Verbesserung der Energieeffizienz ist die Blickrichtung von den Verbrauchern zu den Erzeugungssystemen angebracht, weil das Druckniveau, die Mengenströme und die Anforderungen an die Beschaffenheit der Druckluft von den jeweiligen Verbrauchern vorgegeben werden – denn davon hängen die Auslegung und die Optimierung der vorgeschalteten Systemkomponenten ab: die Erzeugung (u.a. auch die Wärmerückgewinnung), die Aufbereitung, die Regelung, die Speicherung und die Verteilung.

Druckluft-Erzeugung, -Regelung und -Speicherung

Im Allgemeinen ist der Druckluftbedarf nicht konstant, sondern ändert sich abhängig vom Fertigungsablauf. Mit mehreren, kleiner ausgelegten Verdichtern zur Abdeckung der Grund-, Mittel- und Spitzenlast, die übergeordnet geregelt werden und von denen einer drehzahlgeregelt betrieben werden sollte, lässt sich die Erzeugung an den Bedarf anpassen. Mehr Flexibilität wird durch den Einsatz eines Druckluftspeichers erreicht.

Ungünstig ist dagegen ein Ein-/Aus-Betrieb beim Betrieb nur eines oder nur weniger Verdichter, die ohne Drehzahlregelung betrieben werden: Dabei muss ein zeitweilig unnötig erhöhter Druck aufgebaut werden. Auch verringert ein häufiger Ein-/Aus-Betrieb die Anlagenlebensdauer.

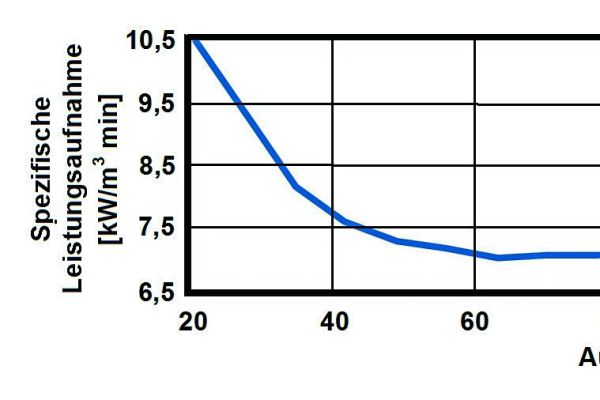

Bei der Auswahl der Verdichter sollte auf einen möglichst niedrigen Wert der erforderlichen elektrischen Leistung je Druckluft-Normalvolumenstrom (Angaben in kW je Normalkubikmeter und Minute oder in kWh je Normalkubikmeter) geachtet werden. Beim Vergleich von Angaben ist zu beachten, dass die Werte mit dem notwendigen Druckniveau ansteigen; deshalb ist der Vergleich von Verbrauchswerten verschiedener Fabrikate auf dasselbe Druckniveau zu beziehen.

Wärmerückgewinnung

Die energieeffizienteste Verdichtung ist die Verdichtung bei gleichbleibender Temperatur. Um sich dieser isothermen Verdichtung anzunähern, werden Verdichter gekühlt. Luft kann bis zu Drücken von etwa 15 bis 20 bar noch als ideales Gas aufgefasst werden; bei der isothermen Verdichtung idealer Gase muss genauso viel Energie in Form von Wärme abgeführt werden, wie Energie in Form von Verdichtungsarbeit zugeführt wird. Dies gilt angenähert auch beim realen Verdichterbetrieb.

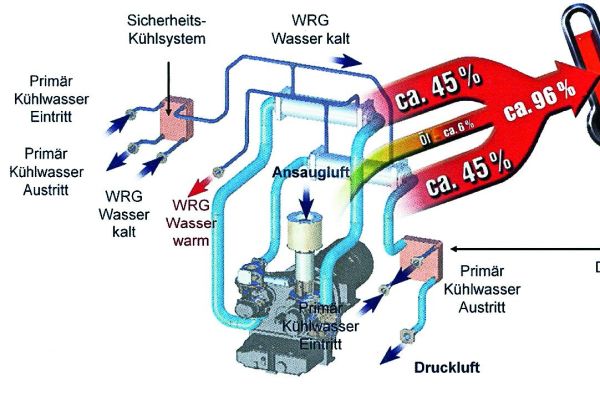

Die Hersteller nennen für die rückgewinnbare Abwärme Werte von bis zu etwa 96 Prozent der zugeführten Verdichtungsarbeit. Die bei der Erzeugung von Druckluft abzuführende Wärme kann z.B. zum Heizen, zur Brauchwassererwärmung und für weitere Prozesszwecke genutzt werden. In der Regel ist dabei mit Kapitalrückflusszeiten von wenigen Jahren zu rechnen.

Verteilung

Bei der Fortleitung der Druckluft von der Erzeugung zum Verbraucher treten häufig nennenswerte Druckverluste auf. Diese können von zu geringen Leitungsquerschnitten, von den verbauten Rohrarmaturen oder von Umlenkungen hervorgerufen werden. Eine bedeutende Rolle spielen auch Leckageverluste. Deshalb sollte das gesamte Druckluft-Verteilsystem regelmäßig systematisch auf Leckagen hin überprüft werden.

Planung und Verwirklichung von Maßnahmen zur Erhöhung der Energieeffizienz

Um die Energieeffizienz zu steigern, bieten sich die folgenden Maßnahmen an:

- Erfassung des Ist-Zustandes

- Abschätzung von Potenzialen zur Effizienzsteigerung

- Ausarbeitung von Einzelmaßnahmen und Erstellung einer Prioritätenliste

- Verwirklichung der vorrangigen Maßnahmen

- Überprüfung der umgesetzten Maßnahmen mithilfe eines Monitoringprozesses

Neben der Verbesserung der Energieeffizienz und der damit verbundenen Verringerung von Kosten bewirkt eine Optimierung, dass das Gesamtsystem kleiner als ursprünglich angenommen dimensioniert bzw. das Ausmaß einer Erweiterung begrenzt werden kann.

Optimierungsmöglichkeiten bei bestehenden Druckluftsystemen

Eine Optimierung bestehender Druckluftsysteme bietet sich insbesondere deshalb an, weil die Technik gegenüber früher erheblich fortentwickelt wurde. Ein weiterer Gesichtspunkt ist, dass sich in vielen Unternehmen die Druckluftsysteme vom ursprünglichen Auslegungsoptimum wegbewegt haben, weil bei Erweiterungen der Produktionsanlagen die Druckluftsysteme mitgewachsen sind, dabei jedoch ein ungeordnetes Wachstum stattfand.

Wichtig ist, sich einen umfassenden Überblick über die Kosten der Drucklufterzeugung und der Druckluftnutzung zu verschaffen. Technische Maßnahmen am Druckluftsystem sollten daher von einem kontinuierlichen Druckluft-Management mit dem Ziel einer ständigen Kostentransparenz begleitet werden.

Erfassung des Ist-Zustands

Für eine Systemanalyse sind zunächst die Anlagentechnik, die Fertigungshallen sowie die Rohrstränge aufzunehmen. Hierauf sind Messwerte für das jeweilige Druckniveau, ggf. auch Temperaturen, die Volumenströme und die Beschaffenheit der Druckluft (Feuchte, Ölgehalt und Stäube) u.a. an den wichtigsten Verbrauchsstellen zu ermitteln. Weiter ist die Leistungsaufnahme der einzelnen Verdichter über Last- und Leerlaufmessungen zu messen, um zu den Fertigungsprozessen passende Lastprofile erzeugen zu können.

Rohrleitungen und Kupplungen sind häufig undicht. Um die auftretenden Leckage-Raten zu ermitteln, sind Messungen bei Betriebsruhe (etwa an Wochenenden oder in Werksferien) durchzuführen; dabei kann das Absinken des Drucks und die Auswertung des Druckverlaufs Aufschluss geben. Die erforderlichen Druckmessungen lassen sich an ausgewählten Stellen des Netzes mit synchronisierten Druckaufnehmern durchführen. Um den Druckabfall sichtbar zu machen, werden in einem Schaubild die ermittelten Druckwerte über der Zeit aufgetragen.

Zur Ermittlung der Druckluftbeschaffenheit an den verschiedenen Abnahmestellen können Messgeräte zur Bestimmung des Feuchtegehalts eingesetzt werden. Schwieriger ist es, den Ölgehalt sowie den Gehalt an Stäuben festzu-stellen. Der Anfall von Korrosionsrückständen lässt sich z. B. in den für Wartungszwecke eingebauten Schaugläsern überprüfen.

Systemkosten

Die Energiekosten sind in den meisten Fällen der wichtigste Bestandteil der Kosten für die Druckluftbereitstellung; deshalb sollte die Verbesserung der Energieeffizienz im Mittelpunkt stehen. Dazu ist eine Ermittlung der Kostensituation sinnvoll – etwa über eine Lebenszykluskosten-Analyse.

Die spezifischen Kosten – angegeben in Euro-Cent pro Normalkubikmeter Druckluft – und der spezifische Energieeinsatz – angegeben z.B. in Kilowattstunden Strom pro Normalkubikmeter Druckluft – müssen nach der Höhe des bereitgestellten Drucks und der Druckluftbeschaffenheit differenziert werden. Druckluft für mechanische Fertigungsprozesse ist einfacher zu erzeugen als z. B. Druckluft für die Herstellung pharmazeutischer Produkte.

Bei der Ermittlung der Gesamtkosten ist zwischen Kapitalkosten, Energiekosten, Betriebsmittelkosten, Instandhaltungskosten, Entsorgungskosten, Stilllegungskosten und den Kosten bei Produktionsausfällen zu unterscheiden.

Die jährlichen Kapitalkosten ergeben sich aus den Anschaffungs- und Installationskosten sowie den Kosten für die Ersatzteilbevorratung. Die Energiekosten setzen sich aus den Stromkosten für die Verdichtung und Druckluftaufbereitung zusammen. Kann Wärme aus der Verdichterabwärme rückgewonnen werden, ist der Wert der genutzten Wärme von den Energiekosten abzuziehen. Betriebsmittelkosten sind z.B. die Kosten für Öl bei öleingespritzten Verdichtern.

Neben den Instandhaltungskosten sind gegebenenfalls auch die Bedienungskosten zu berücksichtigen. Entsorgungskosten fallen für die Entsorgung von Kondensat, ölverunreinigten Betriebsmitteln und Filtern an. Stilllegungskosten können aus den Stilllegungskosten vergleichbarer Anlagen ermittelt werden. Soweit die Druckluftversorgung wegen Störungen unterbrochen ist bzw. das Druckniveau zu gering ist oder die Druckluftbeschaffenheit nicht ausreicht, hat dies Rückwirkungen auf die Produktion. Fällt die Fertigung deswegen ganz aus, muss der Produktionsausfall monetär beziffert und in die Gesamtkosten einbezogen werden.

Druckniveau

Die Angaben von Drücken beziehen sich auf den Überdruck gegenüber dem Luftdruck. Wird das Druckluftnetz nicht beansprucht, bleibt die darin enthaltene Luft in Ruhe; sie steht dabei unter dem statischen Druck. Dieser statische Betriebsdruck kann z.B. am Manometer vor einem geschlossenen Ventil abgelesen werden. Wird Druckluft benötigt, fließt die Luft durch das Netz, wobei wegen den Strömungswiderständen und der dadurch verursachten Reibung ein Druckverlust entsteht; deshalb ist der dann gemessene Fließdruck niedriger als der statische Druck.

Techniken für die Druckluftanwendung wie z.B. Druckluftwerkzeuge sind für einen bestimmten Arbeitsdruck ausgelegt. Wird dieser unterschritten, verringert sich die Leistung des Druckluftwerkzeugs und damit die Produktivität.

Anschlussstellen

Bei der Überprüfung von Stellen mit erhöhten Druckverlusten ist insbesondere auf die Anschlussstellen zu den Druckluftwerkzeugen bzw. die pneumatischen Aktoren zu achten. An den Anschlussstellen treten oft erhebliche Druckverluste auf, da diese oft bei Erweiterungen unsystematisch – d.h. ohne sorgfältig geplante Einbindung – dem Druckluftsystem hinzugefügt wurden.

So können ggf. auch zu viele – also unnötige – Kupplungen oder zu geringe Schlauchdurchmesser zu einem zu hohen Druckverlust führen. Zu lange Anschlussschläuche, die bei der Anwendung geschlungen werden, haben wegen den zusätzlichen Strömungsumlenkungen ebenfalls zu hohe Druckverluste. Auch sollten Übergänge von einem größeren zu einem kleineren Durchmesser vermieden werden.

Erfahrungsgemäß können ältere Schnellkupplungen durch eine ungünstige Luftführung am Absperrbereich Druckverluste von etwa 0,6 bis 1,3 bar aufweisen; moderne Schnellkupplungen sind hingegen strömungsgünstiger konstruiert; deren Druckverlust liegt bei rund 0,2 bar.

Unnötige Druckverluste müssen durch eine Druckerhöhung beim Verdichterbetrieb wettgemacht werden, die einen Mehrverbrauch von Strom zur Folge hat. Das erhöhte Druckniveau erfordert einen größeren Verdichter bzw. bei größeren Systemen einen zusätzlichen Verdichter. Weiter geht durch die höhere Belastung die Lebensdauer des Verdichters sowie der Luftaufbereitung zurück.

Effiziente Druckluftnutzung: Verteilung, Aufbereitung, Erzeugung

Druckluft im Standarddruckbereich von rund 6,3 bis 8 bar kostet rund 1,75 Cent pro Normkubikmeter, soweit die Anforderungen an die Beschaffenheit der Druckluft nicht sehr hoch sind; bei hohen Anforderungen muss mit mehr als 3 Cent je Normalkubikmeter gerechnet werden.

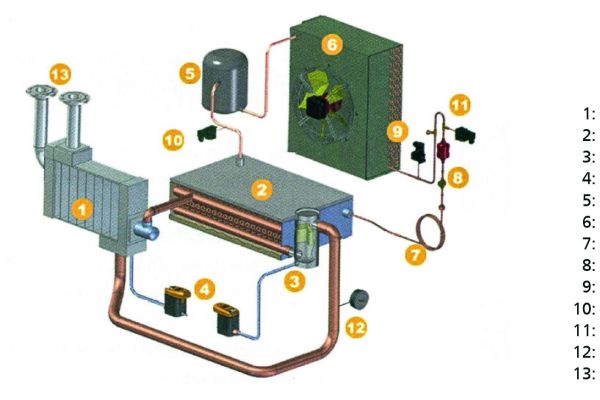

Betrachtet man den Weg der Druckluft von der Erzeugung über die Aufbereitung und Verteilung bis zur Nutzung, so ist zunächst die Drucklufterzeugungsanlage zu betrachten. Dabei steht der Verdichter und sein Antrieb im Vordergrund; ergänzend sind Kühl- und Schmiereinrichtungen, Öl- und Wasserabscheider, Ansaugluftfilter sowie Mess- und Regelvorrichtungen zu betrachten.

Kompressoren werden meist als Gesamtsystem auf einem Rahmen vormontiert, eingehaust sowie lärm- und schwingungsgedämpft geliefert. Meist befinden sich Verdichter und die Techniken zur Aufbereitung auf den erwünschten Öl-, Staub- und Feuchtegehalt in einem speziellen Kompressorenraum; dieser muss Vorkehrungen zur Luftzufuhr und zur Wärmeabfuhr aufweisen. In der Nähe sind Druckluftspeicher angeordnet.

Dimensionierung von Verdichtern

Eine optimale Druckluftversorgung beruht auf den folgenden Grundsätzen:

- Anpassung der Drucklufterzeugung an den tatsächlichen Verbrauch

- Abstimmung aller Systemkomponenten aufeinander im Rahmen einer Gesamtsystembetrachtung

- Regelmäßige und gründliche Wartung

Der tatsächliche Verbrauch ergibt sich aus dem bei den Anwendungen erforderlichen Volumenstrom sowie aus den Verlusten infolge von Leckagen; auch ist auf das richtige Druckniveau zu achten, das sich aus dem für die Anwendungen nötigen Druck sowie aus den Druckverlusten in den Druckluftaufbereitungsanlagen, dem Speicher, den Rohrleitungen und den Abnahmestellen ergibt.

Leckagen können 5 bis 25 Prozent, in Ausnahmefällen bis zu 50 Prozent des Druckluftverbrauchs betragen. Als Faustwert gilt: Bei einem 1 bar höheren Druck strömen durch eine Leckage 12 Prozent mehr Luft. Der Verbrauch an den Abnahmestellen und die Auswirkungen von Leckagen hängen wesentlich vom Druckniveau ab.

Für die Auslegung sollte die mittelfristig benötigte Druckluftmenge und nicht die auf lange Sicht erwartbare bzw. abgeschätzte Druckluftmenge gewählt werden, um Überdimensionierungen zu vermeiden. Bei der Ermittlung der Druckluftmenge ist der mittlere Verbrauch vom Spitzenverbrauch zu unterscheiden; für die Auslegung ist die Spitzenlast entscheidend, soweit keine Speicher eingesetzt werden. Durch Speicher lässt sich die benötigte Verdichterleistung vermindern. Bei der Ermittlung der Spitzenlast sind die Gleichzeitigkeitsfaktoren beim Druckluftverbrauch der Abnahmestellen und die Speicherkapazität wesentlich.

Sind Erweiterungen geplant, ist zuvor zu prüfen, ob sich Leckageverluste vermindern lassen; daneben sollte untersucht werden, ob sich vorhandene Druckluftverbraucher durch andere Anwendungstechniken ersetzen lassen, z.B. Druckluftschrauber durch elektrisch angetriebene Schrauber.

Druckniveau als Auslegungsfaktor

Der Betriebsdruck beeinflusst die Produktivität, den Energiebedarf, die Verdichtergröße und wegen des vom Druck abhängigen Verschleißes auch die Instandhaltung und mögliche Produktionsausfälle. Bei zu niedrigem Druck sinkt die Produktivität. Ein zu hoher Druck führt neben der gewünschten möglichen Produktivitätssteigerung zu ungewollten negativen Effekten, z.B. zur Verschleißsteigerung und zu einem höheren Druckluftverbrauch. Maschinen und Anlagen sollten daher möglichst im Auslegungspunkt betrieben werden.

Sinnvolle Einzellösungen zum Gesamtsystem zusammenfügen

Die Gesamtanlage – und nicht nur die einzelnen technischen Lösungen – sollte optimiert werden: Denn die Auswirkungen von Drucksteigerungen bzw. -absenkungen wirken sich auf die Gesamtanlage aus. Eine Senkung des Erzeugungsdrucks um 1 bar führt zu einer Abnahme der Energiekosten um rund 9 Prozent. Wird der Druck um 0,5 bar verringert, geht die Leckagemenge um ca. 6 Prozent zurück.

Häufig genutzte Werkzeuge sollten mit dem optimalen Druck betrieben werden, um keine Einbußen in der Produktivität in Kauf nehmen zu müssen. Werden Werkzeuge jedoch nur in geringem Umfang eingesetzt, kann ein Betrieb unterhalb ihres Auslegungsdruckes sinnvoll sein, wenn dieser Druck der optimale Druck für die anderen Nutzer ist.

Falls der größte Teil der Nutzer mit einem niedrigeren Druck auskommt, kann die Gesamtanlage mit dem niedrigeren Druck betrieben werden; dezentrale Druckerhöhungsanlagen können an solchen Arbeitsplätzen betrieben werden, an denen kurzzeitig ein höherer Druck nötig ist.

Druckluftverteilung

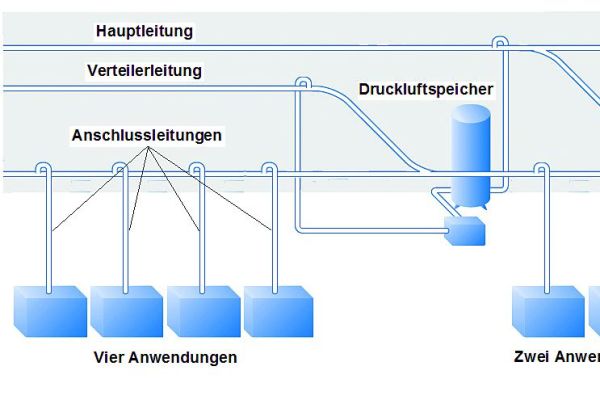

Das Druckluftnetz (auch als Druckluftverteilung bezeichnet) hat die Aufgabe, die Druckluft bei nur begrenztem Druckabfall ohne Beeinträchtigung der Druckluftbeschaffenheit den Verbrauchern zur Verfügung zu stellen. Ein Druckluftnetz lässt sich wie folgt untergliedern:

- Hauptleitung(en)

- Verteilerleitungen

- Anschlussleitungen

- Anschlüsse

- Zentrale und dezentrale Speicher

Druckluftleitungen sind langlebig; deshalb sollten hochwertige Leitungen verwendet werden. Sind Druckluftnetze im Laufe der Jahre ohne eine Gesamtplanung erweitert worden, müssen durch die bestehenden Querschnitte erhöhte Luftmengen strömen; dabei nimmt der Druckabfall deutlich zu. In solchen Fällen kann eine Sanierung zu deutlichen Effizienzverbesserungen führen. Dabei sind die folgenden Maßnahmen sinnvoll:

- Messung der Luftbeschaffenheit

- Messung von Leckage-Raten

- Ermittlung von Druckabfällen

Auf die Beschaffenheit der Druckluft hat nicht nur die Art der Druckluftaufbereitung einen Einfluss, sondern auch die Korrosion, die bei einfachen Stahlleitungen im Leitungsnetz auftreten kann; bei Leitungen aus Edelstahl oder Kunststoff tritt Korrosion nicht auf. Weitere Fremdstoffe im Leitungsnetz können u.a. Ölkohleablagerungen, auskondensiertes Wasser oder Zinkgeriesel sein.

In der Regel sind die Leckagen in den Rohren vergleichsweise gering; die größten Leckagen treten oft an den Kuppelstellen zu den Anwendungen und bei den Anwendungen selbst auf. Kurzzeitmessungen bei Betriebsruhe – etwa mithilfe von Lastmessungen an den Verdichtern – oder Langzeitmessungen vor den Abnahmestellen in der Fertigung dienen dazu, Leckagemengen im Rohrnetz festzustellen; dabei werden die Zugänge zu den Verbrauchern abgesperrt.

Inzwischen bieten Hersteller von Druckluft-Anwendungstechniken ein "intelligentes Energieeffizienz-Modul" an, das die Druckluftversorgung in Neu- und in Bestandsanlagen vollautomatisch überwacht und regelt. Im Stand-by-Betrieb sperrt es aktiv ab, erkennt und meldet eine Leckage und verfügt über ein Online-Monitoring prozessrelevanter Daten. Damit kann der Druckluftverbrauch reduziert werden. Bei gesperrter Zuluft fungiert der Druckabfall als Bewertungskriterium für die Leckage der nachgeschalteten pneumatischen Anlage.

Neben dem Durchmesser der Rohrleitung spielen auch Ventile und andere strömungshemmende Einbauten beim Druckverlust eine Rolle. Ältere Druckluftsysteme haben – gemessen am heutigen höheren Durchsatz – zu enge Leitungsquerschnitte und dadurch zu hohe Druckverluste.

Eine Dokumentation des Leitungsnetzes kann helfen, dessen Zustand beurteilen zu können. Dazu gehören die Erfassung der Streckenabschnitte sowie der wichtigsten Armaturen, Einbauten und Nutzer der Druckluft, Messwerte für Druckverluste, Leckagemengen und Luftbeschaffenheiten sowie die Überdrücke an den Arbeitsplatzanschlüssen.

Die Hauptleitung führt vom Verdichter zum Verteilernetz. Bei der Dimensionierung des Rohrleitungsdurchmessers sind Reserven für künftige Erweiterungen des Gesamtsystems einzuplanen. Die Druckluft in einem Verbrauchsabschnitt wird über die Verteilerleitungen geleitet, die als Ringleitungen, als Stichleitungen oder als Ringleitungen mit einzelnen abgehenden Stichleitungen konzipiert sind. Um auskondensiertes Wasser aus den Leitungen entfernen zu können, sind Kondensatableiter einzuplanen, wobei ein leichtes Gefälle zu den Kondensatableitern hin notwendig ist.

Zwischen den Verteilerleitungen und den jeweiligen Arbeitsplätzen bzw. den Anlagen-Zapfstellen sind die Anschlussleitungen angeordnet. Eine Anschlussleitung an die Verteilerleitung ist als "Schwanenhals" – also nach oben abgehend – auszuführen; damit kann vermieden werden, dass mit der Druckluft auch kondensiertes Wasser mitgerissen wird.

Die Druckverluste sollten für jeden Leitungsabschnitt getrennt erfasst werden. Als Anhaltswerte bei effizient dimensionierten Druckluftnetzen können gelten:

- 0,03 bar in der Hauptleitung

- 0,03 bar in den Verteilerleitungen

- 0,04 bar in den Anschlussleitungen

- 0,3 bar beim Anschlusszubehör

Druckluftspeicher

Druckluftspeicher können zentral in Verdichternähe oder dezentral in Verbrauchernähe angeordnet werden. Ihre Funktion besteht in der Speicherung und – bei Bedarf – in der rasch abrufbaren Bereitstellung von Druckluft. Sie sollten eher größer als kleiner ausgelegt werden. Zwischen dem Druckmesspunkt (Sollwert) der Steuerung und dem Ort der Druckluftspeicherung sollte der Druckverlust in der Regel nicht größer als 0,1 bar sein.

Mithilfe von Druckluftspeichern kann die notwendige Spitzenleistung von Verdichtern vermindert werden; auf diese Weise lässt sich die Drucklufterzeugung kleiner auslegen. Ein zentraler Druckluftbehälter hat auch die Aufgabe, die Schalthäufigkeit von Verdichtern zu vermindern, soweit diese nicht drehzahlgeregelt betrieben werden können. Weiter kann ein solcher Speicher zur Vergleichsmäßigung dienen, d.h. zu große Druckschwankungen im Druckluftsystem verhindern.

Dezentrale Speicher sollen bei kurzzeitig hohem Druckluftverbrauch einzelner Verbraucher die entsprechenden Mengen bereitstellen, ohne dass das Gesamtsystem unnötig beansprucht wird. Damit wird eine schlagartige Absenkung des Drucks verhindert. Dezentrale Druckluftspeicher sind gemäß den Anforderungen der betreffenden dezentralen Verbraucher zu dimensionieren. Weiter können sie eine Reservefunktion im Netz übernehmen.

Druckluftaufbereitung

Aufgaben der Druckluftaufbereitung

Um die Produktqualität zu sichern, die Verschmutzung von Anlagen und Werkzeugen zu verhindern und die Arbeitsplatzsicherheit zu gewährleisten, muss die verdichtete Luft aufbereitet werden. Stoffe, die abgetrennt werden müssen, sind Feuchtigkeit (flüssiges Wasser), Öl, Staub, Keime, Salzkristalle sowie bestimmte Luftschadstoffe.

Die vom Verdichter aus der Umgebung angesaugte Luft enthält Wasserdampf, wobei die Luft in unseren Breiten meist nicht mit Wasserdampf gesättigt ist. Verdichtete Luft kann wegen ihres geringeren Volumens im Vergleich zur unverdichteten Luft weniger Wasserdampf aufnehmen; deshalb kondensiert ein Teil des Wasserdampfs und fällt als Flüssigkeit aus.

Da das Wasser Schadstoffe und Stäube aufzunehmen und zu binden vermag, kann das Wasser eine aggressive Wirkung entwickeln. Öl wird in öleingespritzten Verdichtern zur Abdichtung, Schmierung und insbesondere auch zur Kühlung der Luft beim Verdichtungsvorgang verwendet; im industriellen Umfeld kann es aber auch in der angesaugten Umgebungsluft enthalten sein. Auch Stäube und Schadstoffe können sich in der angesaugten Luft befinden; bezogen auf das verdichtete Volumen ist die Konzentration dieser Stoffe nach der Verdichtung höher als vor der Verdichtung.

Die Anforderungen an die Druckluftbeschaffenheit hängen vom jeweiligen Verbraucher ab. Weil mit der Druckluftaufbereitung ein entsprechender Energieaufwand verbunden ist und zudem ein Druckabfall in Kauf genommen werden muss, sollte eine unnötig hohe Druckluftaufbereitung vermieden werden. Soweit einzelne Verbraucher im Vergleich zu den meisten anderen Verbrauchern eine aufwendigere Druckluftaufbereitung benötigen, sollte für diese Verbraucher eine zusätzliche Aufbereitung am Ort der Anwendung vorgesehen werden.

Flüssigkeitsabscheidung

Bei öleingespritzten Verdichtern übernimmt das Öl eine Kühlfunktion; deshalb ist die Drucklufttemperatur mit etwa 70 bis 80 °C niedriger als bei ölfreien Verdichtern. In beiden Fällen erfolgt in einem ersten Schritt vor dem Austritt der Druckluft aus dem Verdichter im Nachkühler eine Abkühlung bis auf leicht erhöhte Raumtemperatur. Dabei kondensiert ein Teil der Feuchte in der Druckluft, die neben dem bereits vorher angefallenen Wasserkondensat abgeschieden wird. Darauf folgt ein weiterer Schritt im Verdichtergehäuse zur Abscheidung von zusätzlichem Kondensat in der Druckluft mithilfe eines Zyklonabscheiders oder eines Druckbehälters.

Im Zyklonabscheider wird die Druckluft in eine Drehströmung versetzt, wobei Wassertröpfchen durch ihre Massenträgheit abgetrennt werden. Bei einem Druckluftbehälter werden Wassertröpfchen durch eine größere Verweildauer zur Abscheidung gebracht. Die Druckluft weist nun einen mit Wasserdampf gesättigten Zustand bei annähernd Umgebungstemperatur auf.

In diesem Zustand kann die Druckluft noch nicht in das Leitungssystem eingespeist werden, da bei einer weiteren Abkühlung in den Rohrleitungen Wasser in flüssiger Form abgeschieden werden würde. Deshalb muss der Druckluft in einem weiteren Schritt zusätzliche Feuchte entzogen werden; dafür wird entweder eine kleine Kältemaschine, ein Adsorptionstrockner oder ein Absorptionstrockner eingesetzt.

Entwässerung des Druckluftsystems

Die Feuchte, die bei der Verdichtung, der Vorabscheidung sowie der Trocknung als flüssiges Wasser ausfällt, ist stetig aus dem Druckluftsystem abzuführen, weil sonst Korrosionsschäden im Leitungsnetz sowie bei den Anwendungstechniken der Druckluft entstehen. Hierzu dienen automatische Kondensatabscheider. Als Bauarten werden Schwimmerkondensatableiter, zeitgesteuerte Ventile und niveaugeregelte Ableiter eingesetzt. Niveaugeregelte Kondensatableiter weisen die geringsten Druckverluste auf und sind damit energieeffiziente Bauteile.

Kondensat: Aufbereitung oder sachgerechte Entsorgung

Das Kondensat aus Druckluftanlagen besteht nicht nur aus kondensierter Feuchte – also flüssigem Wasser –, sondern enthält auch Luftschadstoffe sowie Öl aus den Druckluftverdichtern. Damit ist das Kondensat ein besonders überwachungsbedürftiger Abfall. Der Gesetzgeber lässt für die Weiterbehandlung der Kondensate zwei Wege offen: entweder die sachgerechte Entsorgung durch Fachfirmen oder eine Aufbereitung vor Ort mit einer geeigneten und zugelassenen Technik zur Kondensataufbereitung.

Kondensate stellen entweder ein disperses Öl-Wasser-Gemisch oder eine Emulsion dar. In einer Dispersion ist das Öl in Tröpfchenform im Wasser verteilt, wobei eine mechanische Trennung genügt. Bei einer Emulsion liegen die Öltröpfchen in noch feinerer, stabiler Form vor; deshalb sind in der Regel für eine Trennung weitere Stoffe oder biologische bzw. chemische Prozesse erforderlich. In der Praxis werden die folgenden drei Verfahren angewandt: statische Öl-Wasser-Trennsysteme; Emulsions-Spaltanlagen mithilfe von Adsorption; Ultrafilterung.

Beim statischen Öl-Wasser-Trennsystem können aufgrund einer festgelegten Verweilzeit die leichteren Ölbestandteile nach oben steigen und sich als Schicht über dem schwereren Wasser sammeln. Bei Emulsions-Spaltanlagen auf Adsorptionsbasis wird dem vorgereinigten Kondensat ein Trennmittel auf Aluminiumoxid-Basis (Tonerde) hinzugefügt, das die Öl-Wasser-Bindung aufbricht und somit die Emulsion spaltet. Die Öle und weitere unerwünschte Stoffe werden von der Tonerde adsorbiert.

Das auf diese Weise gereinigte Wasser wird ins Abwassersystem geleitet; der entstandene Reststoff wird entsorgt. Bei der Ultrafiltration wird das ölhaltige Kondensat unter Druck gesetzt und durch eine Membran gepresst. Dadurch werden die Ölbestandteile zurückgehalten und aufkonzentriert; das gereinigte Wasser kann ins Abwassersystem geleitet werden.

Drucklufttrocknung

Die verdichtete Luft aus dem Kompressor ist nach der oben beschriebenen Flüssigkeitsabscheidung vollständig mit Wasserdampf gesättigt, wobei der Feuchtegehalt von der Drucklufttemperatur abhängt. Um eine Kondensatbildung im Netz und bei den Druckluftverbrauchern zu verhindern, muss die Luft weiter getrocknet werden, wobei das Ausmaß von der jeweiligen Druckluftanwendung abhängt. Je geringer die Drucklufttemperatur ist, desto niedriger ist der Feuchtegehalt, den die Druckluft tragen kann. Durch Absenken der Temperatur lässt sich also weitere Feuchte auskondensieren.

Als Taupunkttemperaturen werden die Temperaturen bezeichnet, bei denen das Luft-Wasserdampfgemisch mit dem jeweiligen Mischungsverhältnis zu 100 Prozent mit Wasserdampf gesättigt ist (relative Feuchte 100 Prozent). Der Trocknungsgrad der Druckluft wird mithilfe der jeweiligen Taupunkttemperaturen angegeben. Die wichtigsten Trocknungsverfahren sind die Kältetrocknung, die Adsorptionstrocknung, die Membrantrocknung und die Filtration.

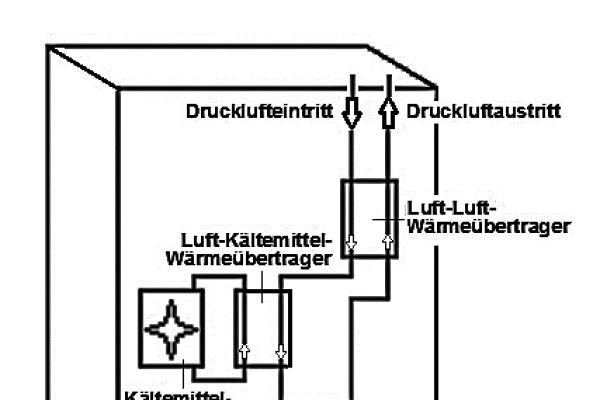

Kältetrockner

Bei der Kältetrocknung wird der Sachverhalt genutzt, dass die Druckluft mit sinkender Temperatur immer weniger Wasserdampf tragen kann; dieser lässt sich also durch Kühlung auskondensieren. Die Druckluft wird mithilfe des Kältetrockners in einem Wärmeübertrager gekühlt, wobei Wasser- und Öldampf auskondensiert werden und vorhandene Öltröpfchen sowie Stäube im auskondensierten Wasser ebenfalls entfernt werden.

Um den Energieeinsatz zu begrenzen, arbeiten Kältetrockner in einem ersten Schritt nach dem Prinzip der "Kälterückgewinnung": Die noch warme einströmende Druckluft wird im Luft/Luft-Wärmeübertrager durch die bereits gekühlte, austretende Druckluft gekühlt, wobei etwa zwei Drittel des Wasserdampfs auskondensieren. Danach wird die Druckluft in einem Luft-Kältemittel-Wärmeübertrager gekühlt, wobei der geforderte Drucktaupunkt erreicht wird und weiteres Kondensat entsteht, das mit einem Kondensatabscheider abgeführt wird.

Beide Lösungen können in einer Baukomponente integriert oder gesondert hintereinandergeschaltet sein. Hinsichtlich der Energieeffizienz ist die integrierte Technik günstiger, weil der Gesamtdruckabfall gegenüber hintereinandergeschalteten Einzeltechniken geringer ist. In Kältetrocknern werden Drucktaupunkte von +2 bis +3 °C erreicht; dies genügt für viele Anwendungsfälle und ist häufig wirtschaftlicher als die Technik der Adsorptionstrocknung.

Adsorptionstrockner

In Adsorptionstrocknern wird der in der Druckluft enthaltene Wasserdampf durch ein Trockenmittel – ein Adsorbens – entfernt. Der Dampf wird von der Oberfläche des Adsorbens aufgenommen und verflüssigt. Zwei Bereiche werden abwechselnd beaufschlagt: Während im ersten Behälter der Adsorptionsvorgang abläuft, wird im zweiten Behälter das Adsorbens durch Trocknung vom Wasser wieder befreit. Adsorptionstrockner erreichen tiefe Drucktaupunkte zwischen -20 und -70 °C; somit enthält die Druckluft kaum mehr Wasserdampf.

Bei der Regeneration wird zwischen der Kalt- und der Warmregeneration unterschieden. Beim – in der Anschaffung kostengünstigen, aber wenig energieeffizienten – Verfahren der Kaltregeneration wird ein Teil der bereits getrockneten Druckluft durch das zu regenerierende Adsorbens geführt, wobei die Flüssigkeit mitgerissen wird; dann wird die befeuchtete Druckluft ausgeblasen. Bei der Warmregeneration wird erwärmte Umgebungsluft oder erwärmte Luft aus dem Druckluftsystem durch das Adsorbens geführt. Effizient für die Wärmezufuhr ist dabei die Nutzung der Abwärme, die bei der Luftverdichtung im Kompressor anfällt.

Eine weitere Möglichkeit der Warmregeneration ist die Gebläse- oder Vakuumpumpenregeneration, bei der Umgebungsluft mit einem Gebläse durch die Heizung und über das Adsorbens gefördert wird; bei einer anderen Technik wird die über dem Heizregister erwärmte Außenluft über das Adsorptionsmittel hinweg mit einer Vakuumpumpe abgesaugt. Nach der Heizphase wird mit Umgebungsluft und Druckluft gekühlt. Der Einsatz von Umgebungsluft zur Kühlung verringert den Druckluftverbrauch, kann jedoch nur dann genutzt werden, wenn die Luftfeuchtigkeit gering ist.

Adsorptionstrockner verfügen über eine zeitabhängige Steuerung. Mit einer zusätzlichen beladungsabhängigen Steuerung, bei der am Trockneraustritt die Drucktaupunkt-Änderung von einem Sensor erfasst wird, wird der Trocknungsablauf an die Lastsituation angepasst.

Membrantrockner

Im Falle kleiner Druckluft-Normvolumenströme kann ein Membrantrockner als Ergänzung bzw. Alternative zu Kältemaschinen-Kältetrocknern und Adsorptionstrocknern eingesetzt werden. Dabei werden Polymer-Hohlfasermembrane ohne Poren verwendet; die Luft wird zurückgehalten, während der Dampf sich im Membranmaterial löst und durch die Membran hindurchdiffundiert.

Filtration

Durch Filtration werden Verunreinigungen wie Ölnebel von öleingespritzten Verdichtern sowie Stäube und Kohlenwasserstoffe aus der Umgebungsluft entfernt, die sich in der Druckluft in aufkonzentrierter Form finden. Im Filter entsteht infolge der Durchströmung ein Druckabfall, der vom Verdichter mit einem entsprechenden Energieaufwand überwunden werden muss.

Dieser Druckverlust ist umso höher, je höher die geforderte Reinheit der gefilterten Luft ist. Wegen des hohen Druckabfalls bei verschmutzten Filtern ist ein rechtzeitiger Austausch ratsam. Als Anhaltswert gilt, dass je bar Druckabfall im Filter mit einem zusätzlichen Energiebedarf von 8 Prozent zu rechnen ist.

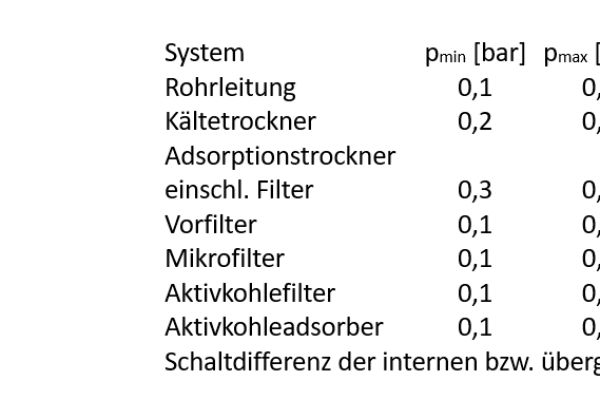

Im Folgenden sind optimale sowie ungünstige Werte von Druckdifferenzen in einzelnen Komponenten einer Druckluftanlage aufgeführt:

Regelungs- und Steuerungssysteme

In Druckluftanlagen haben Regelungs- und Steuerungsvorrichtungen die Aufgabe, die Anlagen so zu betreiben, dass die Druckluft stets mit dem erforderlichen Druck sowie in ausreichender Menge und in der erwünschten Beschaffenheit verfügbar ist. Übergeordnete Steuerungen sollen darüber hinaus den Anlagenbetrieb so optimieren, dass die nötige Energie effizient eingesetzt wird und dabei ein Kostenminimum erreicht wird.

Die Möglichkeiten, mit optimierten Steuerungs- und Regelungssystemen Energie einzusparen, sind erheblich. In vielen Betrieben arbeiten Verdichter wenig koordiniert miteinander: Es fehlt eine präzise Abstimmung zwischen der Drucklufterzeugung und dem Druckluftverbrauch. Der Druckluftverbrauch ist – abhängig von der Arbeitsauslastung bei den gefahrenen Betriebsschichten – oft sehr unterschiedlich, und die auftretenden Teillastbetriebszeiten sind durch eine ineffiziente Druckluftnutzung gekennzeichnet.

Viele Betreiber versuchten deshalb in Zeiten wachsender Betriebsgröße, durch den Einsatz mehrerer kleinerer Verdichter – statt eines einzigen größeren Verdichters – dem wechselnden Druckluftbedarf Rechnung zu tragen. Dies führte allerdings dazu, dass zur stufenweisen Einschaltung der Verdichter eine Druckerhöhung um 1 bis 2 bar erforderlich war – unter Inkaufnahme des Nachteils, dass bei einer Druckerhöhung um 1 bar rund 6 Prozent mehr elektrische Energie nötig sind. Durch elektronische Druckaufnehmer sowie Speicherprogrammierbare Steuerungen (SPS) oder PC-Steuerungen konnte Abhilfe geschaffen werden.

Inzwischen gibt es viele Möglichkeiten, Verdichter leistungsabhängig zu steuern – von verdichterinternen Steuerungen bis hin zu Verbundsteuerungssystemen. Dabei werden die Begriffe Steuerung und Regelung oft nicht eindeutig verwendet, sondern vermischt. Das Wort Regelung bezeichnet ein System, bei dem – im Gegensatz zu einer Steuerung – eine Rückkopplung besteht. Bei einer Regelung wird stetig gemessen, inwieweit der vorgegebene Regelwert tatsächlich erreicht ist (Soll-Ist-Vergleich); darauf aufbauend wird aus der Abweichung automatisch ein Signal für die Änderung eines Stellgliedes errechnet.

Demgegenüber wird der Begriff Steuerung meist so verwendet, dass es keine stetige Rückkopplung gibt. Die erforderlichen Steuerungssignale werden beispielsweise von einer bedienenden Person oder von einem Programm ausgegeben. Steuerungen und Regelungen lassen sich auch miteinander verbinden und ineinander verschachteln.

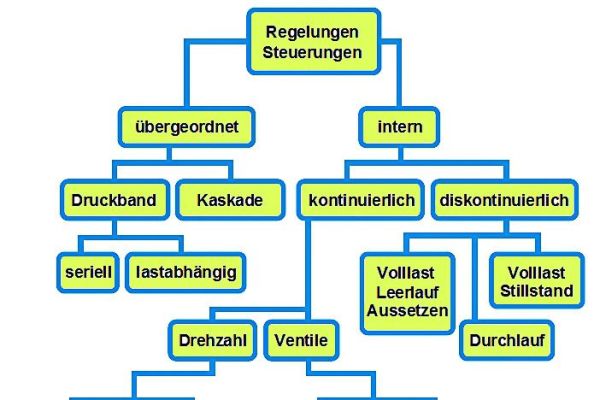

Bei Druckluftstationen wird zwischen der internen Regelung der einzelnen Verdichter und der übergeordneten Steuerung bzw. Regelung, bei der das Zusammenwirken der einzelnen Verdichter organisiert wird, unterschieden: Interne Regelungen dienen dazu, den jeweiligen Verdichter an die schwankenden Bedarfswerte des Druckluft-Volumenstroms und an den geforderten Druck anzupassen; gegebenenfalls wird auch dafür gesorgt, dass die geforderte Beschaffenheit der Druckluft eingehalten wird. Außerdem verhindern sie eine Überlastung der jeweiligen Verdichter.

Häufig bestehen Verdichterstationen aus mehreren Verdichtern. Die übergeordnete Steuerung übernimmt dabei die Aufgabe, die einzelnen Verdichter optimal auszulasten und ihren Einsatz entsprechend dem Druckluftverbrauch zu koordinieren und zu überwachen.

Interne Regelungen

Bei den internen Regelungsarten für Verdichter wird zwischen diskontinuierlichen und kontinuierlichen Regelungen unterschieden.

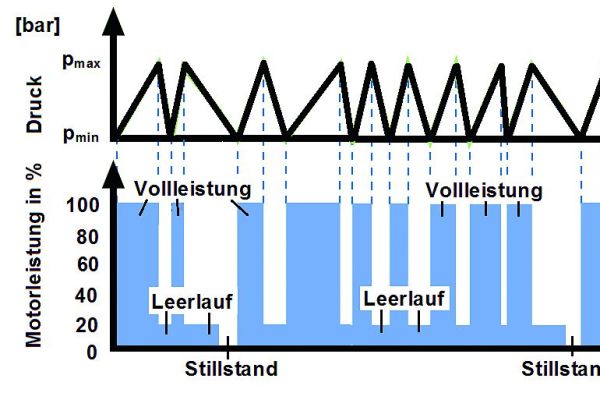

Volllast-Leerlauf-Aussetzregelung

Eine häufige Regelung ist die Volllast-Leerlauf-Aussetzregelung, die bei nicht drehzahlgeregelten Antrieben eingesetzt wird. Beginnt der Verdichterbetrieb mit der Erzeugung von Druckluft und erreicht der Betriebsdruck die eingestellte obere Druckgrenze pmax, wird der Verdichter nicht in den Stillstand geschaltet, sondern geht in den Leerlaufbetrieb durch Druckentlastung über; der Verdichter läuft also weiter, komprimiert dabei aber keine Luft.

Bei der Entnahme von Druckluft durch die Druckluftverbraucher fällt der Druck ab. Wird während der Leerlaufzeit die untere Druckgrenze pmin erreicht, schaltet sich der Verdichter wieder ein und geht in den Volllastbetrieb. Ist der Druckluftverbrauch gering, wird nach Ablauf einer Leerlaufzeit der Verdichter ausgeschaltet (Stillstand). Weil der Verdichter in der Leerlaufzeit Energie benötigt, ist ein zusätzlicher Energiebedarf von etwa 20 bis 50 Prozent in Kauf zu nehmen. Mit einer Leerlaufregelung mit optimierter Leerlaufzeit wird versucht, diesen Nachteil zu begrenzen: Dabei wird die Nachlaufzeit verringert.

Anlagen mit diskontinuierlicher Regelung werden innerhalb der Druckgrenzen pmax und pmin geregelt. Bei älteren mechanischen Druckschaltern beträgt die Druckdifferenz pmax – pmin, auf die sich die Last- und Leerlaufschaltungen beziehen, teilweise bis zu 1 bar; diese Differenz kann durch den Einsatz moderner Druckaufnehmer auf etwa 0,2 bar vermindert werden; damit wird der zusätzliche Energieverbrauch vermindert.

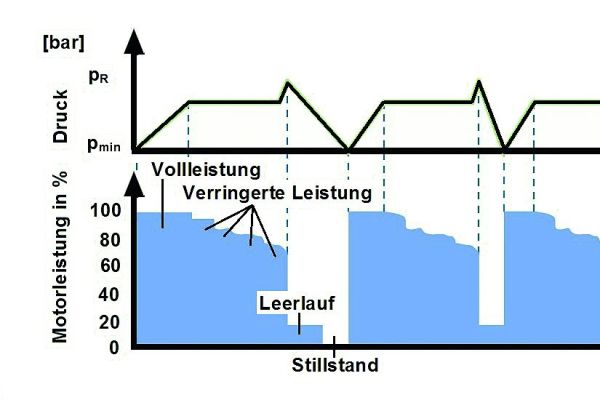

Drehzahlregelung

Moderne Verdichter können werksseitig mit einer Drehzahlregelung ausgestattet werden. Meist wird dabei ein Frequenzumricher oder eine Technik zur Gleichstrommodulation eingesetzt. Ist die untere Druckgrenze pmin erreicht, werden die Anlagen angefahren und darauf entlang einer Kennlinie auf die nötige Drehzahl hochgefahren, um den erwünschten Ist-Druck zu erreichen. Wenn der Druckluftverbrauch unter den Regelbereich des Verdichters absinkt, wird je nach Folgesteuerung die Anlage in den Stillstand oder in den Leerlauf geschaltet.

Mit der Drehzahlregelung können Verdichter sehr energieeffizient geregelt werden, sofern der Verdichter im besonders günstigen Wirkungsgradbereich von etwa 35 bis 80 … 95 Prozent seiner Nennleistung eingesetzt wird. Mit der Drehzahlregelung lässt sich eine gute Druckkonstanz erzielen. Beim Betrieb mehrerer Verdichter hat es sich bewährt, die im Grund- und Mittellastbereich arbeitenden Verdichter ohne Drehzahlregelung und den Verdichter für die Spitzenlastdeckung mit Drehzahlregelung zu betreiben, falls für das Gesamtsystem eine übergeordnete, verbrauchsabhängige Steuerung verwendet wird, mit der sich die Verdichter optimal einsetzen lassen.

Abblaseregelung

Wenig energieeffizient ist die Abblaseregelung, weil der Verdichter bei Überschreitung des Soll-Drucks einen Teil der verdichteten Luft in die Atmosphäre abgibt.

Ansaugdrosselregelung

Ebenfalls wenig energieeffizient ist der Verdichterbetrieb mit einer Ansaugdrosselregelung; solche Verdichter weisen eine Volllast-Leerlauf-Aussetz-Regelung auf und sind mit einem weiteren Regler ausgestattet, der auf einen bestimmten Regeldruck eingestellt ist. Wenn dieser erreicht ist, wird beim Übersteigen bzw. beim Unterschreiten des Regeldrucks das Einlassventil des Verdichters entweder kurzzeitig geschlossen oder kurzzeitig geöffnet. Der so erzeugte Drosseleffekt führt zu einem unerwünschten Druckabfall im Ventil, wobei sich dies auf den Leistungsbedarf des Verdichters ungünstig auswirkt.

Übergeordnete Steuerungen

Mit einer übergeordneten Steuerung wird der Betrieb mehrerer Verdichter verbrauchsabhängig optimiert; damit lassen sich die Lebenszykluskosten der Gesamtanlage minimieren, die meist ganz überwiegend aus den Energiekosten bestehen. Dabei werden z.B. die Leerlaufzeiten ungeregelter Verdichter vermindert und der Einsatz eines oder mehrerer drehzahlgeregelter Verdichter im angepassten Teillastbetrieb bevorzugt.

Hierzu verarbeitet die Steuerung zu jedem Zeitpunkt die wichtigsten Informationen über die Betriebszustände der einzelnen Verdichter (Volllast, Leerlauf, Stillstand von ungeregelten Verdichtern, Teillast bzw. Drehzahl von geregelten Verdichtern). Mit den – über Drucksensoren gewonnenen – Informationen ermittelt die Steuerung, welcher Druckluftnormalvolumenstrom gerade von den Verbrauchern benötigt wird; darauf aufbauend werden die einzelnen Verdichter zu- und ausgeschaltet.

Neue übergeordnete Steuerungen lassen sich mit zahlreichen weiteren Mess-, Analyse- und Auswertesystemen verbinden; sie lassen sich damit als Energiecontrollingsysteme – mit dem Gewicht auf die Druckluftversorgung – kennzeichnen.

Einfache Kaskadenregelung

Bei der Druck-Kaskadenregelung werden mehrere Verdichter so koordiniert, dass jedem Verdichter ein bestimmter Schaltbereich zugeordnet wird. Der Schaltbereich ist durch einen Höchstdruck pmax und einen Mindestdruck pmin als Steuerungsdifferenz charakterisiert. Die Kaskadenregelung kann im Allgemeinen bei Anlagen mit bis zu vier Verdichtern verwendet werden. Gegenüber verbesserten übergeordneten Steuerungen werden dabei gröbere Anpassungen vorgenommen, da durch die Kaskadierung ein deutlich höherer Höchstdruck gegenüber dem erwünschten Netzdruck nötig ist.

Druckbandregelung

Bei verbesserten übergeordneten Steuerungen können beliebig viele Anlagen über ein Druckband gesteuert werden. Weil mit sehr kleinen Steuerungsdifferenzen bis herunter zu 0,2 bar gearbeitet wird, ist der maximale Druck in der Anlage wesentlich niedriger als bei der Kaskadenregelung; dadurch steigt die Energieeffizienz. Dabei können "Regellöcher" vermieden werden, bei denen die Verdichter in einem ungünstigen Lastbereich betrieben werden. Erweiterte übergeordnete Druckbandregelungen können durch die richtige lastabhängige Koordination der unterschiedlich großen Verdichter die jeweils "passenden" Verdichter auswählen und damit verhindern, dass solche Regellöcher entstehen.

Vorausschauende Wartung; Contracting

Da die sichere Druckluftversorgung eine Voraussetzung für den ungestörten Fertigungsablauf ist, darf es nicht zu unkalkulierbaren Ausfällen der Verdichter kommen. Dazu verhilft eine zustandsgebundene, vorausschauende Wartung.

Mit dem "Internet der Dinge" (Industrie 4.0) lassen sich über Sensoren zahlreiche Daten über den Zustand der Anlagen gewinnen und zentral auswerten. Aktoren können darauf bei Bedarf die erforderlichen Änderungen beim Betrieb der Anlagen vornehmen. Darüber hinaus wird der Zustand der Anlagen genutzt, um die Notwendigkeit einer zustandsgebundenen Wartung zur richtigen Zeit zu signalisieren. Voraussetzung dafür sind Datenbanken, leistungsfähige Datenleitungen und ein großer Vorrat an IP-Adressen, mit denen jedes Objekt im Internet identifizierbar ist und sich einzeln ansteuern oder abfragen lässt.

Einige Verdichterhersteller bieten für Neuanlagen geeignete digitale Steuerungseinheiten an, die über das Internet mit dem zentralen Kontrollraum der Herstellerfirma verbunden sind. Die notwendigen Daten werden dabei in Echtzeit in die auswertenden Rechnersysteme eingespeist, die ihrerseits die Zustände und Auswertungen auf Monitoren abbilden.

Bei einem entsprechend großen Datenfundus können die Betriebserfahrungen auch anderer Druckluftanlagen mitverwendet werden. So entsteht parallel zum realen Verdichter nach den speziellen Bedürfnissen der Kunden ein virtuelles Abbild der Anlage – gewissermaßen ein "digitaler Zwilling", der ständig mit den Daten der realen Maschine über Drücke, Schwingungen, Drehzahlen, Feuchtigkeitswerte, Temperaturen, Volllastzeiten, Leerlaufzeiten, Stillstandszeiten, Energieverbräuche und Auslastungen auf dem aktuellen Stand gehalten wird; auch können präzise Vorhersagen über Betriebsabläufe gemacht werden.

Darüber hinaus können von den Herstellern zusätzliche Dienstleistungen wie z.B. ein komplettes Energiemanagement offeriert und vom Kunden geordert werden. Der Hersteller kann z.B. auch die vollständige Bereitstellung von Druckluft im Rahmen unterschiedlicher Contracting-Modelle anbieten. Eine Möglichkeit hierzu besteht darin, dass der Hersteller ein genau auf die Kundenbedürfnisse angepasstes Konzept für die Druckluftversorgung erarbeitet und die Anlage installiert.

Wärmeanfall und Wärmerückgewinnung

Thermodynamische Gesichtspunkte

Wird ein ideales Gas von seinem Anfangsdruck auf den vorgesehenen Enddruck verdichtet und hierauf auf seine ursprüngliche Anfangstemperatur zurückgekühlt, so wird dem Gas dabei genauso viel Wärme entzogen, wie ihm an Verdichtungsarbeit zugeführt wurde. Der energetische Zustand des Gases ist deshalb danach genau so groß wie vor der Verdichtung. Bei einem realen Gas ist der energetische Zustand des Gases nach der Verdichtung sogar etwas geringer als vor der Verdichtung. Dagegen ist die Exergie – also die technische Arbeitsfähigkeit – eines idealen Gases wie auch eines realen Gases nach der Verdichtung wesentlich höher als vor der Verdichtung.

Dieser Sachverhalt führt z.B. dazu, dass – im Falle einer theoretisch möglichen – reversiblen isothermen Entspannung der Druckluft bei ihrer Anwendung technische Arbeit an die jeweils genutzte Maschine abgegeben wird und dabei von der Druckluft gleich viel Wärme aus der Umgebung aufgenommen wird, wie diese bei ihrer Entspannung an Arbeit abgibt. Bei der thermodynamischen Betrachtung der Vorgänge, bei der Verdichtung der Luft im Verdichter und der nachfolgenden Entspannung der Druckluft in der jeweiligen Anwendungstechnik müssen also neben den einzelnen Maschinen immer auch die entsprechenden Umgebungen in die Energiebilanz und in die Exergiebilanz einbezogen werden.

Um einen Wirkungsgrad für den Verdichtungsvorgang angeben zu können, eignet sich deshalb ein einfacher Vergleich mithilfe allein energetischer Zustände der Luft vor und nach der Verdichtung nicht. Eine Betrachtung der exergetischen Zustände vor und nach der Verdichtung, indem dabei die Verdichtung in einer idealen Maschine mit der Verdichtung in einer realen Maschine ins Verhältnis gesetzt wird, ist demgegenüber sinnvoll.

Bei der Erzeugung von Druckluft wird die verdichtete Luft in der Regel auf ungefähr dieselbe Temperatur rückgekühlt, wie sie vor der Verdichtung vorlag, bisweilen sogar darunter. Die dabei abgeführte Wärme hat deshalb etwa denselben Umfang wie die zugeführte Verdichtungsarbeit des – meist elektrisch angetriebenen – Verdichters. Diese abgeführte Wärme kann dann als eine zurückgewonnene Energie aufgefasst werden, wenn sie sich weiter nutzen lässt.

Eine Abwärmenutzung ist immer dann gut möglich, wenn sich die Wärme im Umfeld der Druckluftanlage nutzen lässt oder in ein bestehendes betriebliches Wärmeversorgungssystem eingebunden werden kann. Die Wärmenutzung gelingt umso wirkungsvoller, je besser der Zeitraum der Wärmenutzung mit dem Zeitraum des Verdichterbetriebs übereinstimmt und die Wärmenutzungsmöglichkeiten annähernd gleich groß oder größer sind als die abgeführte Wärme; dann amortisieren sich die Investitionen für die Installation einer Wärmerückgewinnungsanlage meist in wenigen Jahren.

Die vom Verdichter abgegebene Wärme ist so groß, dass sie zu einer Erwärmung der Umgebungsluft über die für den Verdichter zulässigen Betriebsbedingungen führt, wenn sie nicht abtransportiert wird.

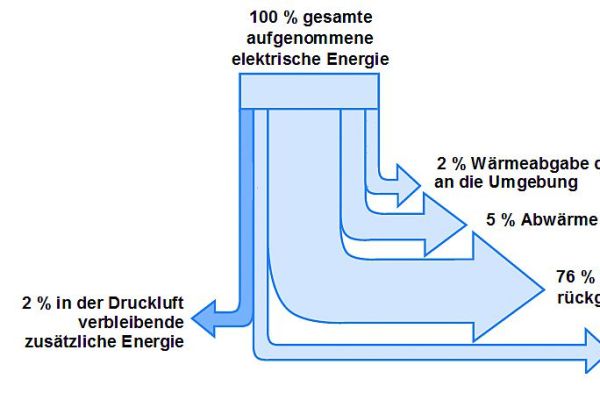

Aus dem Energieflussbild für einen öl-eingespritzten Schraubenverdichter wird sichtbar, dass 76 Prozent der – dem Verdichter zugeführten – elektrischen Energie über das eingespritzte Öl in Form von Wärme über den Kühler abgeführt wird; weitere 15 Prozent werden als Wärme über den Nachkühler abgeführt; rund 5 Prozent gehen als Abwärme des Elektromotors an die Kühlluft. Es ist möglich, diese Wärmen zurückzugewinnen; sie sind in der Luft enthalten, die zur Wärmeabfuhr in den Aufstellungsraum des Verdichters geleitet wird und mit der Abluft als Abwärme aus dem Raum abgeführt werden muss.

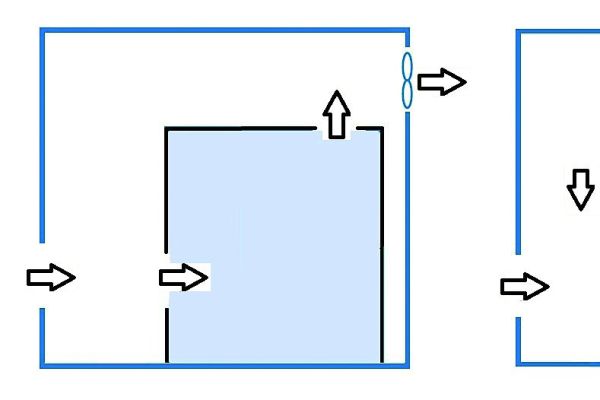

Wärmerückgewinnung mit Luft als Wärmeträger

In Abb. 17 sind Möglichkeiten der Abluftführung bei Druckluftverdichtern dargestellt. Bei kleineren Verdichtern (links) wird über Raumöffnungen ein Außenluftzutritt ermöglicht, die Luft durch die Kühler des Verdichters geführt und über ein Sauggebläse wieder nach außen abgegeben. Die erwärmte Abluft kann beispielsweise zur Raumheizung von benachbarten Räumen – etwa von Lagerräumen oder Fertigungsbereichen – genutzt werden.

Bei größeren Verdichtern kann die Kühlluft über – mit den Verdichtern unmittelbar verbundenen – Lüftungsleitungen gezielt abgeführt werden. Im Winter lässt sich – wie bei Lüftungsanlagen nicht unüblich – ein Mischluftbetrieb fahren, wobei über eine Jalousieklappe die erwärmte Luft aus dem Verdichterraum mit der von außen angesaugten kalten Außenluft vermischt wird. Durch eine Klappensteuerung lässt sich die Wirksamkeit der Abluftverwendung weiter verbessern.

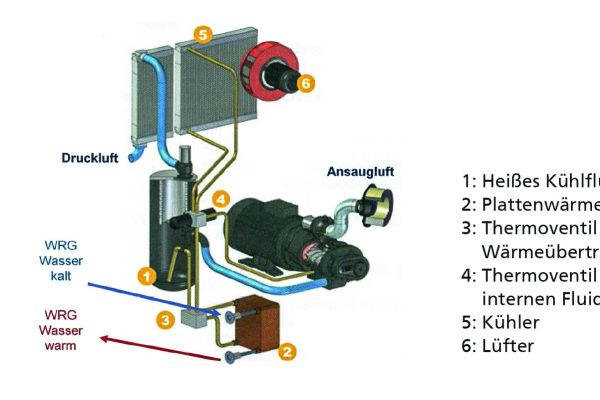

Wärmerückgewinnung mit Wasser als Wärmeträger

Eine Wärmerückgewinnung ist auch mit Wasser als Wärmeträger möglich: Bei einem öleingespritzten Schraubenverdichter wird dazu ein Wärmeübertrager in den Ölkreislauf eingebaut; hiermit können – gemäß dem Energieflussbild des Verdichters – bis zu etwa 76 Prozent der zur Verdichtung eingesetzten elektrischen Energie rückgewonnen werden; weitere bis zu 20 Prozent lassen sich über die Kühlluft rückgewinnen:

Das Warmwasser lässt sich zum Heizen, zur Bereitstellung von Produktionswärme oder zu Wasch- und Reinigungszwecken nutzen; dabei sind Temperaturen von bis zu 70 oC möglich.

Durch Einbau eines Wärmeübertragers in den Kühlwasserkreislauf eines wassergekühlten Verdichters kann bis zu 96 Prozent der zur Verdichtung eingesetzten elektrischen Energie über einen zusätzlichen Wasserkreislauf rückgewonnen werden:

Innerhalb der Anlage fließt das Wasser parallel durch alle Wärmeübertrager, die der ölfrei verdichtende Kompressor ohnehin benötigt. Die Wärme der ersten und zweiten Stufe wird im Druckluftnachkühler und im Ölkühler des (vom zu verdichtenden Luftstrom getrennten) Schmierölkreislaufs zurückgewonnen. Da ein Verdichter meist nur zeitweise in Betrieb ist, ist für eine – an den Wärmebedarf der Nutzer gut angepasste – Wärmeversorgung ein zusätzlicher Wärmeerzeuger oder ein ausreichend dimensionierter Wärmespeicher sinnvoll.

Druckluft-Wärme-Kraftwerk (DWKW)

In vielen Anlagen zur Druckluftproduktion wird ein Verdichter mit zugekauftem oder selbst erzeugtem Strom betrieben. Der Wärmebedarf wird oft mit einem separaten, gasbetriebenen Heizkessel gedeckt. Inzwischen wird ein "Druckluft-Wärme-Kraftwerk" (DWKW) im Markt angeboten: Ein mit Erdgas betriebener Hubkolben-Verbrennungsmotor erzeugt mechanische Leistung, die wiederum zum Antrieb eines öleingespritzten und ölgeschmierten Schraubenverdichters zur Drucklufterzeugung dient. Die Abwärme aus dem Verbrennungsgas und dem Kühlwasser des Verbrennungsmotors sowie die Abwärme aus dem Öl des Luftverdichters können zur Bereitstellung von Prozesswärme oder Heizwärme genutzt werden.

Literatur

[1] Druckluftsysteme in Industrie und Gewerbe. Ein Ratgeber zur systematischen energetischen Modernisierung. Deutsche Energie-Agentur GmbH (dena), Berlin 2012.

[2] Dehli, M.: Energieeffiziente Drucklufttechnik. GU-Berichte 40/2017, S. 22/37. Hochschule Esslingen, Esslingen 2017.

[3] Druckluftseminar-Handbuch. 1. Auflage. Kaeser Kompressoren SE, Coburg 2014.

[4] Erfahrungsaustausch für Energieberater. Kaeser Kompressoren SE, Coburg 2018.